Öncelikle su yalıtımı, su yalıtımı çeşitleri, temel bohçalama çeşitleri, uygulamaları ve malzemeleri hakkında Su Yalıtımı ve Temel Bohçalaması isimli yazımızdan genel bilgi edinebilirsiniz. Bu yazımızda bitüm esaslı membran malzemesi ile temel su yalıtımı (bohçalama) kısmından bahsedeceğiz.

Projede belirtilmiş olan poz numarasına veya istenilen şartlara uygun malzeme sahaya getirilir.

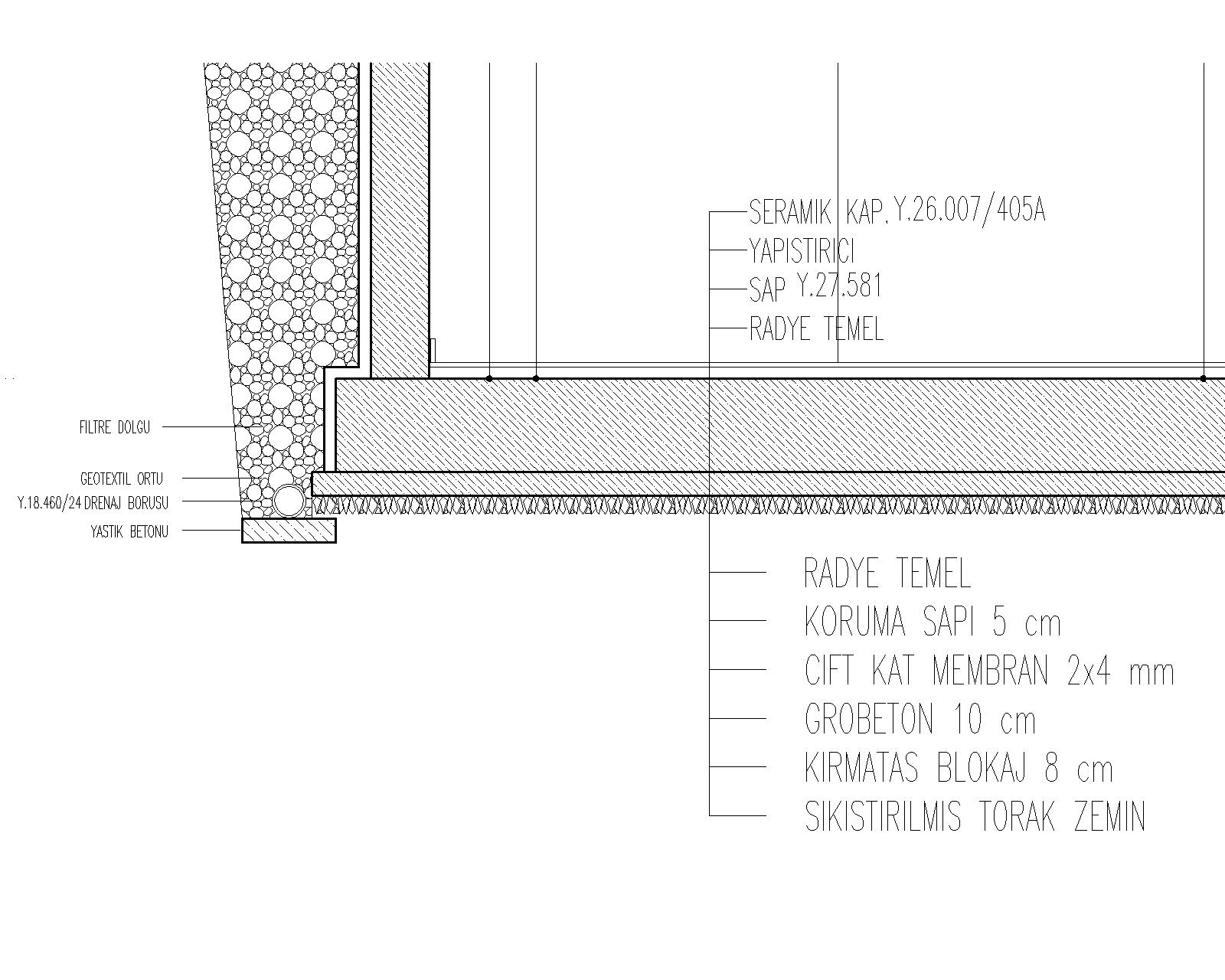

Mimari Proje Örneği – Temel Kesiti (Projede poz numarası belirtilmeyen malzemeler ile ilgili bilgiler projeye ait şartnamelerde yer alır. Genelde proje ile şartname arasında çelişkiler mevcut ise proje öncelikli olur.

Getirilen malzemenin özelliklerinde her ne kadar bizim istediğimiz değerler yazılı olsa da ilgili standartları sağlıyor olması ve malzemeyi sağlayan firmanın bu standartlar ile ilgili belgelere sahip olması gerekmektedir. Bu belgelerin olmaması durumunda ilgili standart ile ilgili belgelere sahip bir firma ile anlaşma yapmak gerekir.

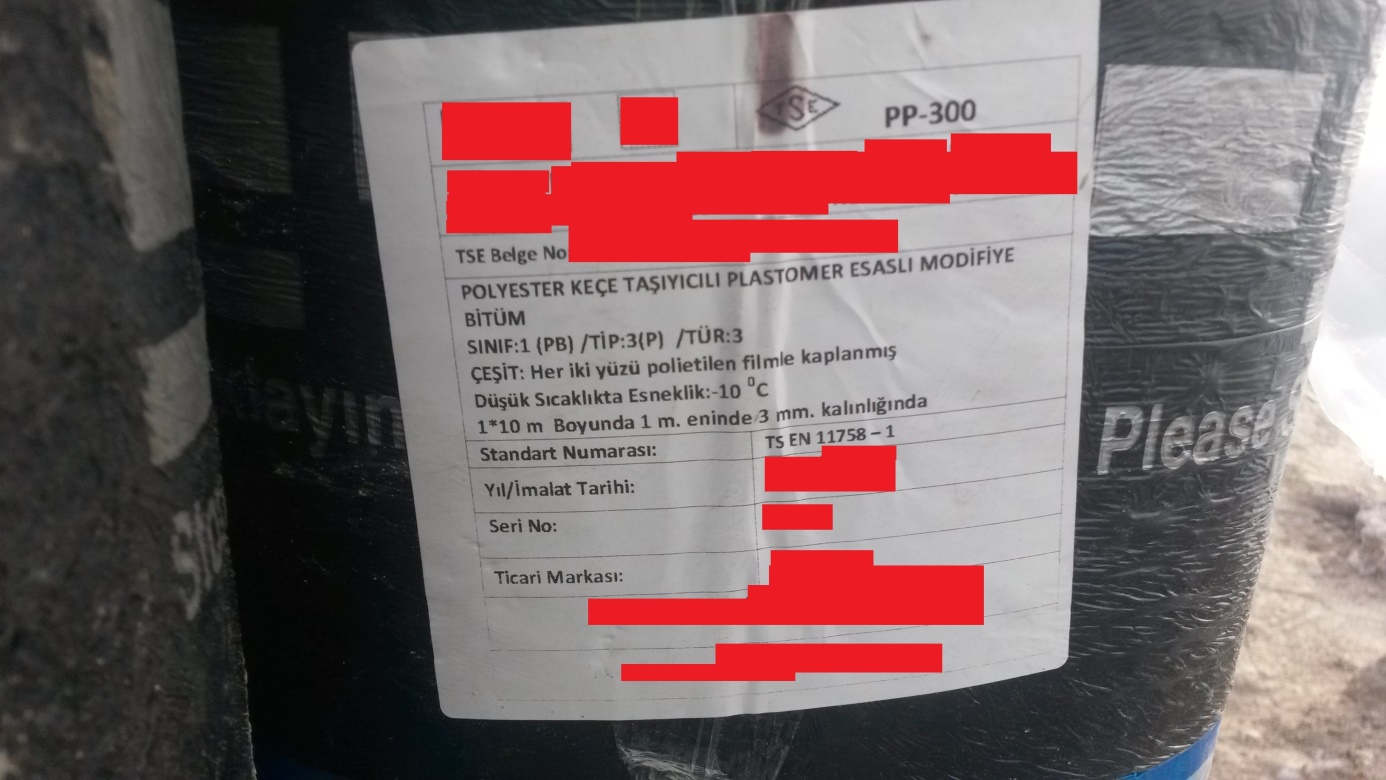

Sahaya Getirilen Membranların Üzerinde Ürün Özelliklerinin Belirtildiği Etiket Örneği

Ancak yine de malzeme özelliklerinin ve ilgili standartların, sertifikaların vs. olması o malzemenin uygun olduğu anlamına gelmemektedir. Sahaya getirilen malzemelerden numune alınarak (1 top) Bitüder’e (Bitümlü Su Yalıtımı Üreticileri Derneği) veya test yapma yetkisi olan laboratuvarlara, kurumlara gönderilip ilgili testlerinin yapılması gerekir.

Su geçirmezliği, çekme dayanımı, yırtılma direnci, yüksek sıcaklıkta dayanımı, soğuk havalarda bükülme dayanımı vs. gibi testler yapılır. Bu testlerin olumlu sonuçlanmasından itibaren malzeme kullanılabilir.

Polimer bitümlü örtüler ile alakalı malzemelerin, TS 11758 – 1 standartlarındaki özelliklere ve uygulamanın TS11758 – 2’de belirtilen uygulama kurallarına uygun bir şekilde imalatının yapılması gerekir. Temel bohçalaması nasıl yapılır, bitümlü örtüler ile su yalıtımı nasıl yapılır, detayları, standartları vs. nedir, tam anlamıyla öğrenmek hepsini okumak isteyenler için satın almaktan başka bir kaynak maalesef ki mevcut değildir. Bu standartlar www.tse.org.tr adresinden satın alınabilmektedir. Bu tür konularda yardım almak için bizlerle iletişime geçebilirsiniz..

Bizler sahaya getirilen malzemenin, etiketinde de belirtilen kalınlığını kontrol edebiliriz. Kumpas kullanarak örneğin; 10 tane küçük membran parçasını kesip üst üste getirerek toplam kalınlığının ne kadar olduğuna bakarız. Zaten piyasada satılan membran malzemelerinin kalınlığı, etikette yazılı olan kalınlığını (çok iyi markalar dışında) tutmamaktadır.. Mesela 3 mm. kalınlığındaki bir membran genelde (malzeme kalitesine göre değişebilir.) 2.8 mm. veya 2.6 mm. vs. gelir. Örneğin; 3mm.’lik membranlarda 10 tane küçük parçayı üst üste koyduk ve ölçtük. 10 parçanın kalınlığının 3 cm. gelmesi gerekirken 2.7 cm. gelebilir. Ancak piyasada bulunan bazı kalitesiz malzemelerin 10 tanesi 3 cm. gelmesi gerekirken 1.9 cm. veya 2.1 cm. vs. gelmektedir. Bu tür malzemeleri kesinlikle kullanmamamız gerekir. Kumpas ile Membran Kalınlığının Ölçülmesi

Kumpas ile Membran Kalınlığının Ölçülmesi

Örneğin; Y.18.461/008 poz numarasını google’da arattığınızda Çevre ve Şehircilik Bakanlığı’nın belirlemiş olduğu poz tarifini incelersek; “3 mm ve 4 mm kalınlıkta plastomer esaslı (-10°C soğukta bükülmeli) polyester keçe taşıyıcılı polimer bitümlü örtüler ile iki kat su yalıtımı yapılması” tanımını görürüz. Buradan teknik tarifi ve birim fiyatı ile ilgili bilgileri de inceleyebiliriz.

Bitümlü su yalıtım örtülerinin çeşitlerinden ve genel olarak polimer bitümlü polyester keçe ya da cam tülü taşıyıcı membranların kullanıldığından “Su Yalıtımı ve Temel Bohçalaması” konulu yazımızda bahsetmiştik.

Unutulmamalıdır ki; temelde ve perdede yapılan yalıtım yani izolasyon uygulamasının devamlılığı için temelde farklı perdede farklı malzeme ile veya farklı uygulama ile yalıtım yapmak sakıncalıdır. (Projede özel bir detay mevcut değil ise)

Ayrıca örneğin; 3mm. ve 4mm. olmak üzere çift kat uygulanan imalatlarda 1. kat 3mm, 2. kat 4mm. olarak uygulanır. Bunun sebebi ise alttaki ince örtünün yüzeydeki küçük gözenekleri vs. daha iyi kapatıp yüzeyle daha rahat uyum ve aderans sağlamasıdır.

Burada uygulama kısmına değineceğimiz için kullanılacak malzemelerin özelliklerinin nasıl olması gerektiği (cam tülü taşıyıcılı veya polyester keçe taşıyıcılı vs. gibi) vs. ile ilgili çok detaya girmeyip yazımızın sonundaki kaynaklardan ihtiyacınız olan bilgilere ulaşmanızı sağlayacağız.

Ancak konumuz temel bohçalaması olduğundan şunları belirtmekte fayda var;

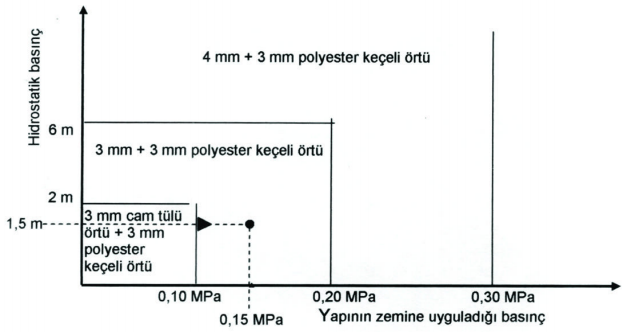

Basınçsız suya karşı ve basınçlı suya karşı yalıtımda kullanılacak membran çeşitleri, kalınlıkları ve kaç kat serileceği gibi bazı özellikler değişkenlik göstermektedir. Örneğin; basınçlı suya karşı yalıtımlarda cam tülü taşıyıcılı membranlar yerine polyester keçe taşıyıcılı membranlar kullanılması ve kalınlıklarının en az 3 mm. ve en az 2 kat olacak şekilde uygulanması gerekmektedir.

Basınçlı suya karşı yalıtımlarda aşağıdaki tablo faydalı olabilir;

Tablo – Kullanılacak Membran Özelliklerinin Belirlenmesi

Temel bohçalaması yapılacak olan grobeton yüzeyinin perdah makinesi (helikopter) ile perdahlanmış ve düzgün bir yüzey elde edilmiş olması gerekir. (Grobeton dökümü ile ilgili yazımızda da bahsetmiştik.) Tamirat gerektiren yerler varsa tamiratlar yapılır ve gözenekler mümkün olduğunca kapatılır. Yüzey temizliği yapılır ve yüzey yalıtımına zarar verebilecek her tür toz, taş, yağ, mazot vb. kirlerden arındırılır.

Yalıtım yapılacak yüzeyin kuru olması gerekmektedir. Bu sebeple yeraltı suyu çeşitli yöntemlerle taban seviyesi altına indirilmelidir. Grobeton altına veya etrafına drenaj sistemi veya temel kazı alanının yakınına uygun bir yere taban seviyesinin altına kadar inecek şekilde bir kuyu açılıp kuyuya yönlendirilen suyun motorlu pompalar yardımıyla uzaklaştırılma işlemi yapılabilir. Bu konu ile ilgili detaylı bilgilere drenaj ile ilgili yazımızdan ulaşabileceksiniz.

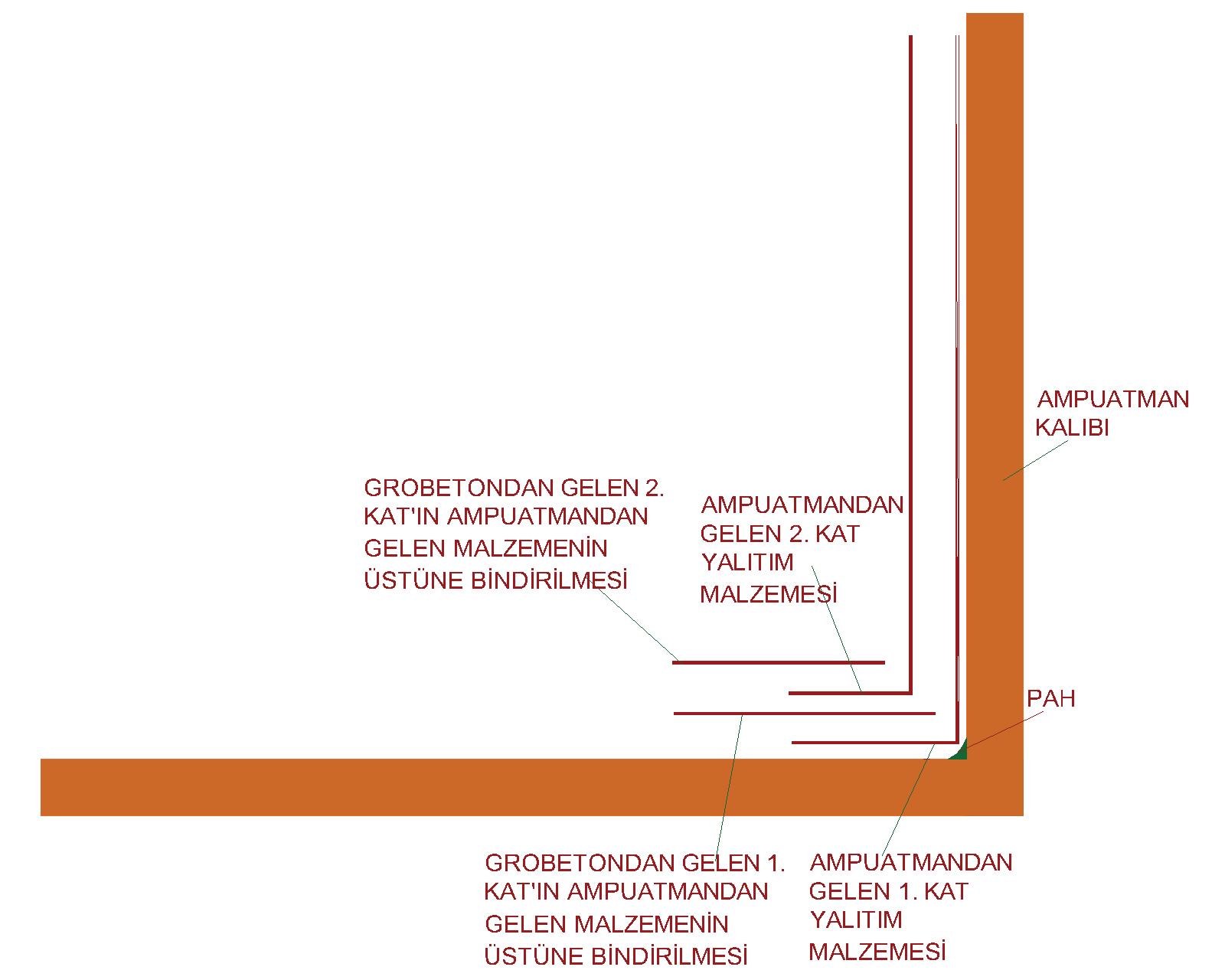

Radye temelimizin ampatman (ambuatman) kalıpları çakılmış ise uygulamaya ilk önce ampatman kalıplarının bulunduğu temelimizin kenarlarından başlamak daha uygun olabilir. Ampatman kenarlarının serimi daha sonra yapılsa bile ampatman kalıbından grobeton yüzeyine inen membranın, yan tarafına(tabana) serilecek ve bindirme yapılacak membranın altında kalacak şekilde yapılması daha uygundur.

Görüldüğü üzere ampatman kalıbından gelen membran, grobetondan (tabandan) gelen membranın altında bulunmaktadır.

Ampatman kalıbı çakılmadan imalat başlayabilir ancak ampatmandan gelecek membranlar için kenarlar boş bırakılır ve imalat daha sonra yapılır.

Ampatman Kalıbından veya Kademeli Temellerde Üst Kademeden Gelen Membranların Uygulanma Mantığı

Ampatman kalıbı kenarları veya kademeli temellerde bu sistemin uygulanması daha sağlıklıdır.

Birleşik ve kademeli temellerde yalıtım yaptığımızı düşünelim. Üst kotta kalan binanın temelinden olası gelebilecek suyun, alt kottaki binaya ulaşmasını engellemek için yine aynı mantıkla imalat yapılır. Şekilde belirtilen “ampatman kalıbı” yazan yeri temel kademesi olarak varsayarsak ampatman kalıbından gelen membran imalatları ile temel kademelerinde yapılan membran imalatlarının aynı mantıkta olduğunu görürüz. Bu şekilde de görüldüğü üzere, 1. ve 2. katlarda yani yapılacak olan her kat membran imalatı için geçerlidir.

Aşağıdaki resimde de gördüğünüz üzere; bu tarz birbirine dik köşe noktalarında ya harç ile ya pah çıtaları kullanılarak ya da pah bandı tedarik edilerek membran malzemesinin daha rahat ve zarar görmeden dönüş yapmasını sağlamamız gerekir.

Bitüm Esaslı Pah Bandı Uygulaması Harç ile pah yapılması

Ampatman üzerinde, temelden çıkacak yalıtımın perdeye devamlılığını sağlamak için kalıbın dışında kalacak şekilde veya ampatman kalıbını yüksek hazırlayarak (temel betonu döküldükten sonra kalıbı söküp, bırakılan yalıtım filizlerine bindirme yaparak yalıtıma devam etmek için) 50 cm. – 1m. arası kadar filiz bırakılmalıdır.

Temel yalıtımının perdelerde devamlılığını sağlamak için ampatman kalıplarında bırakılan membran filizleri

Temel betonu döküldükten sonra, kalıplar sökülüp, membranlar ampatmanın yan kenarına ve mümkünse döndürülerek üst tarafına yapıştırılmalıdır. Perde izolasyonu yapılırken en az 15 – 20 cm. kadar bindirme yapılarak perde izolasyonunda temelden gelen yalıtımın sürekliliği sağlanmış olur.

Ancak izolasyonu devam ettirene kadar kalıp sökülmeden beklenmesi gerekir. Perde imalatı yapıldıktan sonra kalıp sökülür ve yalıtım devam ettirilir. Yalıtım imalatı tamamlandıktan sonra ampatman kenarları, ampatman üstü ve perdeler xps, beton, drenaj levhası, tuğla duvar gibi çeşitli imalatlar ile bir an önce korumaya alınmalıdır. Aksi taktirde diğer imalatlar yapılırken yalıtımın zarar görme olasılığı fazladır.

Kalıbın erken sökülmesi ve membranların zarar görmesi

Perde imalatı yapılmadan kalıp erken sökülür ise, yalıtım betona yapıştırılsa bile o alanda çalışma yapılacağından izolasyon malzemesi zarar görecektir. İnşaat işlerinde genelde hızlı imalat yapılması istendiğinden veya kalıp malzemesine başka bir yerde ihtiyaç duyulabileceğinden yalıtımı koruyan kalıplar genelde erken sökülür. Zorunlu erken sökme işlemi gerçekleştiriliyorsa temel betonu dökülürken yalıtım temelin içinde kalacak şekilde, beton dökümü sırasında temelin içine doğru yatırılıp, temel betonunun içinde kalacak şekilde temel betonu dökülebilir. Böylece membranın ampatman üzerinde kalarak zarar görmesi bir nebze engellenebilir.

Görüldüğü üzere temel betonu dökülürken membranlar temelin içine doğru yatırılarak en azından sabit kalması ve beton ile bir nebze de olsa zarar görmesi engellenmiş

Görüldüğü üzere temel betonu dökülürken membranlar temelin içine doğru yatırılarak en azından sabit kalması ve beton ile bir nebze de olsa zarar görmesi engellenmiş

Membranlar yapıştırılsa dahi korumaya alınmadığı sürece sökülüp zarar görmesi, tozlanması, delinmesi vs. muhtemeldir. Ancak temel betonunun içine yatırılan membran ampuatman kenarlarından kolay kolay ayrılmaz, sökülmez. Ayrıca bir de ampatman kenarları geçici olarak da olsa korumaya alınırsa yalıtıma devam edene kadar büyük ölçüde koruma sağlanmış olacaktır. En azından çalışma sırasında membranın zarar görmesi engellenmiş veya azaltılmış olur. Tamirat ihtiyacına bu şekilde gerek kalmayabilir. Perdeye devam edecek yalıtım için membranlar temelden çıkan membranlara bindirme yapılıp yapıştırılarak süreklilik sağlanır.

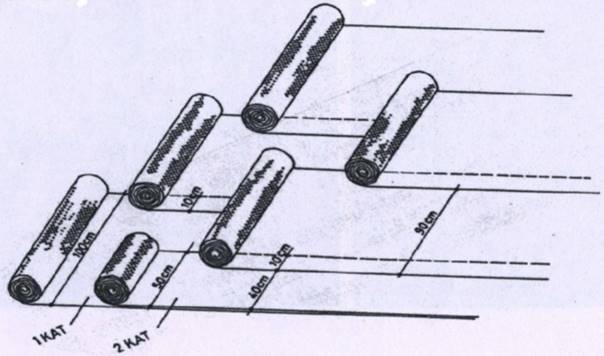

1. Kat ve 2. Kat Membranların Serilme Yöntemi

Membran serimine başlanmadan önce yalıtıma uygun hale getirilen yüzeye en az 1 m²’ye 400 gr. olacak şekilde astar sürülür. Astar kuruduktan sonra 1. kat membranlar şalümo aleviyle tam yapıştırma usulüyle (yani membranın tüm yüzeylerinin yapışması usulüyle) yüzeye yapıştırılır. Bu işlem gerçekleştirilirken membranlar enine 10 cm., boyuna 15 cm. olacak şekilde bindirme yapılarak gerçekleştirilir. Daha sonra 2. Kat membranlar alttaki 1. kat membranı ortalayacak şekilde (yani 50 cm. şaşırtmalı olarak) şaşırtmalı olarak serilir ve yine şalümo aleviyle tam yapıştırma usulüyle imalat yapılır. 2. Kat membran imalatı yapılırken 1. katta olduğu gibi ampatmanlardan tabana gelen membranların altta kalması daha sağlıklı olacaktır.

Temel Bohçalaması – Astar İmalatı

1.kat ve 2. kat imalatlarında tam yapıştırma usulünün uygulanması dışında, bindirme ek yerlerinde, şalümo aleviyle ısıtılan membranların bini yerlerine mala ile bastırılarak eriyen minerallerin membran içine gömülmesi ve ek yerlerinin sağlamlaştırılması gerekir.

Görüldüğü üzere bini yerleri eritilerek mala ile düzeltilmiş

Şalümo Aleviyle Isıtılan Membranın Tam Yapıştırma Usulüyle İmalatı

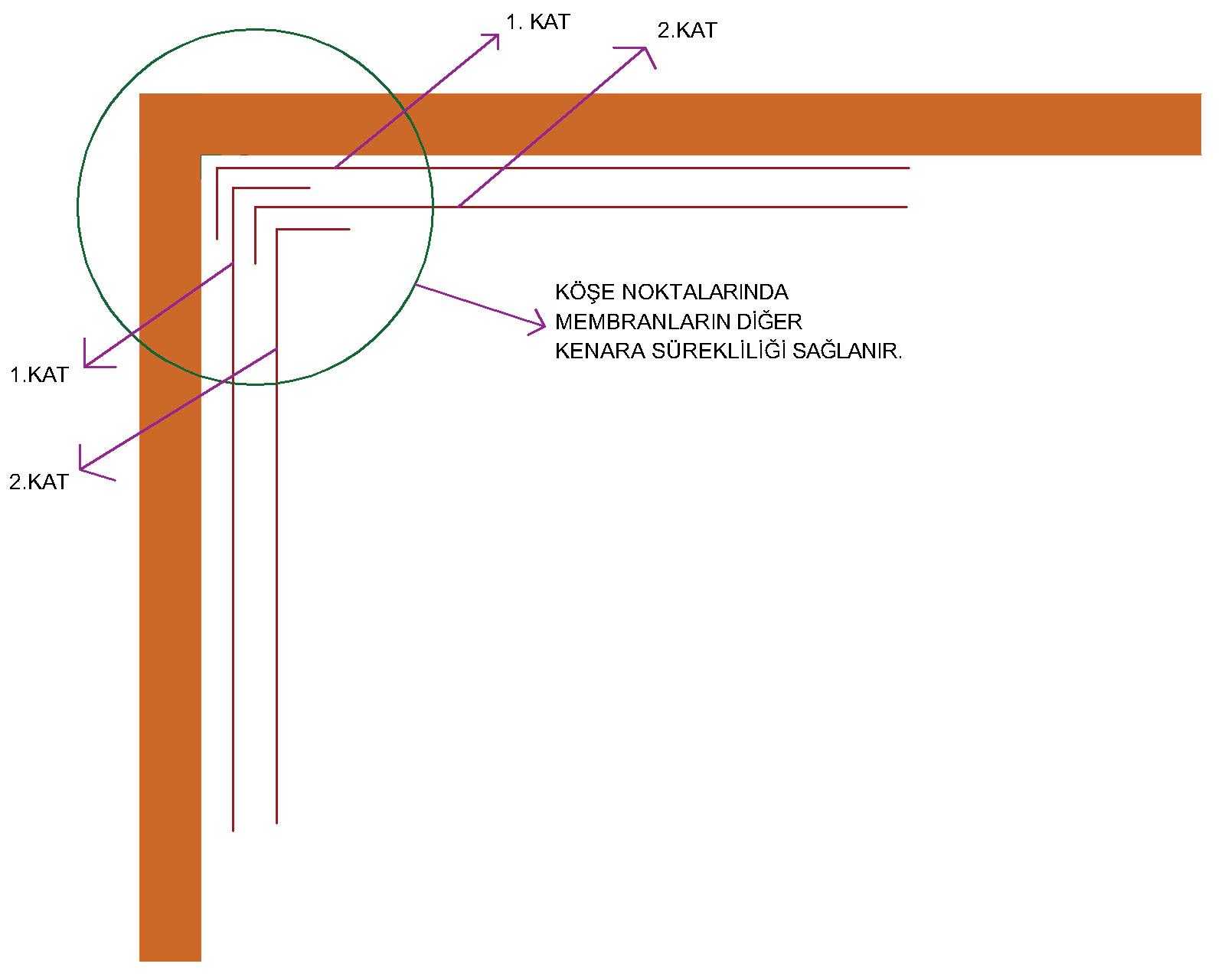

Ampatman kalıbına serilen membranlarda, köşelerde devamlılığı sağlamak önemlidir. Bu nedenle ampatmana serilen membranlar, kalıbın köşelerinde diğer kenara doğru devam ettirilip bu bölgelerde süreklilik sağlanmalıdır. Bu sebeple membranın köşeye gelen kısmı üst taraftan, membranın döneceği şekilde (şantiye deyimiyle şapka yapılarak) kesilir ve membran devam ettirilir. Diğer kenardaki membran da aynı şekilde şapka yapılarak, diğer kenardan 15-20 cm. bindirme yapılır ve öyle devam ettirilir. Üst taraftan kesilmesinin sebebi membranın dönüşünü sağlamak içindir. Daha sonra perde yalıtımı için süreklilik sağlanırken kesilen yerler eritilip yapıştırılır ve gerekli tamiratlar yapılır.

Köşelerde sürekliliğin sağlanması

Köşelerde sürekliliğin sağlanması

TS 11758 – 2 ‘ ye göre yalıtım yapılacak yüzeyde yani tabanda tam kurutma sağlanamadığı durumlarda, astar tabakası uygulaması yerine, örtülerin 10’ar cm’lik bindirmeler ile serbestçe serilmesi ve ek yerleri ile bindirmelerinin geçirimsiz olarak birbirlerine yapıştırılması suretiyle, uygulama yüzeyinin kuru olmasının sağlanması gerektiği, 2. kat örtünün ise, yine alttaki örtünün ek yerlerini ortalayacak şekilde tam yapıştırma yöntemi ile yapıştırılarak uygulanması belirtilmektedir.

Ancak kuru bir yüzey elde edilmiş olsa dahi, temel bohçalamasında mühendisler şu konuda 2’ye ayrılıyor. Bir taraf temel bohçalamasında tabana astar sürülüp 1. kat örtülerin tam yapıştırma yöntemiyle yapıştırılması gerektiğini, diğer taraf ise temel altında kalan düşük dayanımlı grobetonun deformasyonlara uğrayacağından dolayı tabana astar sürülmemesi gerektiğini ve böylece membranların deformasyona uğrayan grobeton ile birlikte hareket etmeyerek zarar görmeyeceğini, bu yüzden tabana astar sürülmeden 1. kat örtülerin sadece bini yerlerinden yapıştırılarak uygulanması gerektiğini düşünüyor. Tabi bu durum sadece 1. kat örtülerin serimiyle alakalıdır. 2. kat örtülerin serimi her hâlükârda tam yapıştırma yöntemiyle gerçekleştirilmelidir.

Birçok projede, büyük ölçekli projeler dahil olmak üzere 1. kat imalatında bini yerlerinden yapıştırma, 2.kat imalatında ise tam yapıştırma yöntemiyle imalat yapıldığını belirtebiliriz.

Bize göre ise astar membranın grobeton ile aderansını artıracağı ve suyun hapsolup bir bölgede gezinmesini sağlayacağından dolayı, bu sayede diğer bölgelerde yapılmış hatalı imalat vs. var ise suyun o bölgelere ulaşmasını engelleyebileceği için astar uygulanması standartlarda da belirtildiği üzere daha sağlıklıdır. Ancak diğer türlü uygulamanın da bir çok yerde yapıldığını belirtmek isteriz. Burada mühendis olarak karar verecek olanlar bizleriz ancak standartlarda belirtilen imalat kurallarına uymamız en doğrusudur. Grobetonun uğrayacağı deformasyonların küçük çapta ve yerel bölgelerde oluşacağını ve bu yüzden tüm yüzey için astar kullanılmamasının uygunluğu tartışılır. Binanın verdiği yükten dolayı grobetonda oluşacak deformasyonlardan, astar uygulanmasa dahi aynı yüke maruz kalacak membranın da zarar görebileceği malumunuzdur. Bu yüzden tabana astar sürmemek yerine dayanımı daha yüksek membranlar kullanılmasının daha doğru ve sağlıklı olacağını belirtmekte fayda görmekteyiz.

Eğer temelimizde asansör çukuru mevcutsa, yalıtım imalatı, asansör çukurunun tabanı ve yan duvarları aynı şekilde çift kat olarak yukarıda bahsettiğimiz kurallara uygun olacak şekilde gerçekleştirilir. Asansör çukurunun tabanındaki köşelere de aynı şekilde pah uygulamasının yapılması gerekir. Asansör çukurunun yan yüzeylerine yapılan yalıtım uygulaması projesine göre tuğla duvarlar ile de koruma altına alınabilir. Veyahut asansör çukurunun tabanına yapılan yalıtım uygulamasını koruma amacıyla koruma betonu dökülür. Daha sonra kuruyan betonun üzerine kalıplar kurularak asansör çukurunun yan yüzeylerine de koruma betonu dökülerek yalıtımın koruması sağlanmış olur. Ancak genelde asansör çukurunun yan yüzeylerinin tabanına göre zarar görme olasılığı az olduğundan, asansör çukurunun tabanına koruma betonu döküldükten sonra temel demir imalatı gerçekleştirilip direk temel betonu dökülebilir. (Aşağıda, kademeli temellerde belirtmiş olduğumuz mantıkla aynı.)

Asansör Çukuru – Yalıtım Uygulamaları

Asansör Çukuru – Yalıtım Uygulamaları

Her zaman yapılan imalatların denetlenmesi gerekmektedir. Eğer membran üzerinde yürürken membran altında bir taş vs. olduğunu anlarsanız o bölgenin sökülüp, temizlenip, imalatın tekrar yapılmasını veya o bölgeyi yerel olarak kestirip temizlettikten sonra daha sağlam ve kesilen bölgeden daha büyük parçalar ile tekrar imalat yapılmasını sağlamalısınız. Membran altında kalan taş, çamur vs. her çeşit kir yukarıda bahsettiğimiz gibi birçok yönden zarar sağlar. Çamurlu bir yüzeye yapılan membran yapışmaz, altında taş olan membran üzerine gelen yükün de etkisiyle delinir veya deformasyona uğrar. Bu yüzden inşaat mühendislerince imalatın sağlığı açısından denetim yapılmalıdır.

Çamurlu Yüzey Üzerine Yapılan Membran

Eğer projede, membran üzerine geotekstil keçe serilmesi isteniyorsa, istenilen özellikte ve yoğunlukta geotekstil keçe temin edilerek serim işlemi yapılır. Serim yapılırken keçelere en az 10’ar cm. bini yapılır ve düzgün bir yüzey elde edilecek şekilde serilir. Kırışıklıklar vs. varsa düzeltilir. Geotekstil keçe, uygulanan yalıtım imalatını korumak amacıyla yapılır. Ancak genelde bitümlü membran uygulamalarında geotekstil keçe ile koruma gerek görülmez. Eğer koruma betonu su yalıtımına zarar vermeyecekse keçe kullanılması zorunlu değildir lakin tabi ki kullanılması daha sağlıklı olacaktır.

Membranın Üzerine Geotekstil Keçe Serilerek Korunmaya Alınması

Yukarıda belirtilen imalatlar tamamlandıktan sonra, projede belirtilen kalınlıkta (genelde 5 cm.) yalıtım imalatını korumak amacıyla koruma betonu (grobeton) dökülür. Böylece temel donatı imalatı yapılırken membranın zarar görmesi engellenmiş olur.

Koruma betonunun tesviyesi düzgün yapılmalıdır. Üzerinde temel donatı imalatı yapılacağından ve temel betonu döküleceğinden, koruma betonu kotunun yüksek veya alçak olması temel imalatında sıkıntılar yaratır. Grobeton dökümü ile ilgili yazımızda bundan daha detaylı bahsetmiştik.

Koruma Betonu

Kademeli temellerde kademenin olduğu kısma koruma betonu dökülmeden, temel imalatı yapıldıktan sonra direk temel betonu dökülebilir. Bu kısımda malzemenin zarar görme ihtimali azdır ve bu tarz bölgelerde çalışma yapılırken dikkat edilmelidir.

Koruma Betonu Üzerine Yapılan Temel Demir İmalatı

Mecburiyetten dolayı temel içerisinden membranı delerek dışarı çıkarmamız gereken her türlü imalatın (boru vs.) etrafının uygun malzemeler ile (silikon, su tutucu bant vb.) yalıtımı sağlanmalı ve geçirimsiz hale getirilmelidir.

Örnek Temel Bohçalaması

Temel bohçalaması yapıldıktan sonra yalıtımın perdelere devam ettirilmesi, yan yüzeylerinin korunması vs. gibi konuları Bodrum Kat Perdelerinin Su Yalıtımı adlı yazımızdan bulabilirsiniz.

Bitümlü Membranlar ile ilgili detaylı bilgi öğrenmek için bazı kaynaklar :

Çsb’nin (Çevre ve Şehircilik Bakanlığı) sitesinde yer alan oldukça faydalı bir kaynak. (Kesinlikle incelemelisiniz.)

Çeşitli bilgilere ulaşabileceğiniz BİTÜDER (Bitümlü Su Yalıtımı Üreticileri Derneği) web sitesi.

BİTÜDER’in sitesinde yer alan Su Yalıtımı ile İlgili Yürürlükteki Standart ve Mevzuatlar.

[…] Bitümlü membran su yalıtımı malzemesi ile temel bohçalaması konusunda anlattığımız gibi asansör çukurlarına da su yalıtımı yapılacağından asansör çukurunun tabanı ile kenarlarının birleşim noktasındaki dikey bölge için yalıtımdan önce pah (balık sırtı) yapılması gerekir. Tüm içbükey yatay ve dikey birleşim noktaları için bu geçerlidir. Pah yalıtım malzemesinin daha rahat ve sağlıklı dönüş yapmasını sağlar. […]

[…] Her bir kademenin radye temel yan kalıpları çakıldıktan sonra, yalıtım imalatları temel bohçalamasıyla ilgili yazımızda anlattığımız gibi yapılır ve sonrasında temel demir imalatına geçilir. […]

[…] emin olamazsanız kumpas ile kontrol edebilirsiniz. Kumpas ile kontrol yapılmasına “Bitümlü Membran Su Yalıtım Malzemesi ile Temel Bohçalaması” adlı yazımızda bahsetmiştik. Aralık kontrolü yaparken de demirleri saymak yerine […]